“Não quero peça plástica não, ela não resiste, prefiro alumínio, aço ou titânio.”

Quem nunca ouviu isso, não é mesmo?

Isso porque muitos desses componentes realmente quebram muito antes do que os engenheiros, designers de produto e projetistas esperam! Por isso veremos as 5 principais causas de falha em produtos plásticos e como evitá-las.

Aqui no escritório Projetos de Mestre, conduzimos projeto de produto nas mais diversas indústrias, entre elas: máquinas e equipamentos agrícolas, cases e equipamentos elétricos e até dispositivos médicos. Por esse motivo temos contato diariamente com inúmeras possibilidade de falha em peças plásticas.

Então essas são as 5 falhas mais comuns e as formas que podemos evitá-las:

1. Seleção de Material Inapropriado

Na imagem acima percebemos os drásticos efeitos causados pela seleção de uma material de bom desempenho, mas no ambiente errado.

Precisamos lembrar que cada material é composto por diferentes moléculas, que resultam em diferentes propriedades.

Portanto, na seleção da matéria-prima precisamos estar atentos às solicitações térmicas, elétricas, químicas, mecânicas e ambientais de operação.

2. Projeto Inadequado

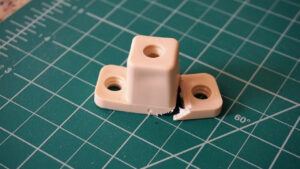

A peça da imagem acima foi projetada com cantos vivos, sem nenhum raio, em uma região bastante solicitada mecanicamente. Isso gerou um acúmulo de tensão, fazendo com que ela chegasse a ruptura muito antes do esperado para o material.

Além disso ela possui muitos rechupes que podem ser um grande problema, caso se trate de uma peça estética.

Para o projeto de peças plásticas temos como geometria ideal uma peça que tenha o máximo de alívio de massa possível, porém mecanicamente reforçada. Ou seja: apenas colocamos material nas regiões estritamente necessárias!

Uma boa forma de se prevenir desse tipo de falha é levantar a função da peça corretamente durante o projeto. Pergunte-se, por exemplo:

- A quais solicitações a peça será submetida?

- Quais esforços mecânicos?

- Qual a intensidade e a duração desses esforços?

Lembrando sempre da Tríade de Sucesso de Projeto de Produto: Geometria, Material e Processo. A forma ou geometria do seu produto deve ser compatível com o material e o processo de fabricação selecionado.

Outro metodologia importante é a validação da peça ou conjunto em 3 etapas: validação da função, da geometria e do processamento.

Você já deve ter percebido o quanto o projeto é importante para o sucesso da peça plástica ou evitar a falha dela. Por isso recomendamos que engenheiros, designers de produto e projetistas façam o Curso Projeto de Peças Plásticas.

Nele você vai dominar todas as etapas do projeto desde a concepção inicial até a peça final. Com o treinamento você estará equipado com as ferramentas e conhecimento necessários para ser destaque nessa indústria que está em constante evolução.

Aproveite que as inscrições estão abertas e faça a sua clicando aqui.

3. Processamento Inadequado

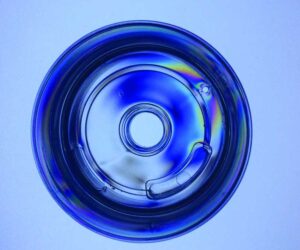

Na imagem acima é mostrada uma peça de policarbonato com tensões internas na região próxima à um pequeno furo.

Essa é a análise de birrefringência que é utilizada em polímeros amorfos para detectar a orientação das cadeias poliméricas.

Durante a injeção podemos ter inúmeros problemas que resultam em peças com defeito ou menos resistentes, entre eles:

- Temperatura de processo incompatível;

- Pressões excessivas e desconhecimento da importância do recalque;

- Altas taxas de cisalhamentos do material para poder preencher a peça;

- Umidade no material.

Por isso sempre baseie-se na folha de processo ou data-sheet do fabricante do material para o set-up da produção. A uniformidade nos parâmetros é fundamental.

Lembre-se também que é importantíssimo ter um controle do processo: atente-se para o pré-tratamento e secagem do material, controle preciso de temperaturas e pressões e utilize as simulações realizadas durante a etapa de projeto da peça como referência para o processamento.

4. Condições Ambientais Agressivas

Devido sua estrutura química, os plásticos sofrem com variações de temperatura e aumento de umidade. Por exemplo: materiais dúcteis podem apresentar fratura frágil em temperaturas negativas. E no caso de materiais higroscópicos a umidade age como plastificante, reduzindo drasticamente sua rigidez.

Atente-se à essas condições críticas para a degradação dos plásticos para selecionar um material adequado ou então criar outras soluções de projeto:

- Temperaturas elevadas por longos períodos em exposição ao oxigênio, pois é uma condição que envelhece o material;

- Fontes de radiação (raios gama, micro-ondas e raios UV) podem degradar alguns plásticos;

- Contato na operação com óleos, graxas, combustíveis e solventes deve ser especificado com precisão.

5. Não Compreender o Usuário

Não é raro ver algumas produtos que para aumentar a resistência ou facilitar o processamento, precisou ter sua geometria modificada e seu uso ou instalação se tornaram não intuitivos.

Em outros casos projetos “fora da caixa” acabam não seguindo nenhuma referência que o usuário já possui. E para dificultar ainda mais não é fornecida nenhuma instrução sobre o uso do produto.

Vemos no dia a dia muitas falhas em encaixes e conexões em peças plásticas. Algumas vezes relacionadas à dificuldade de cálculo desses recursos na etapa de projeto, mas em outras devido à não compreensão do uso final.

Para evitar esse tipo de falha é fundamental pesquisar e entender o público alvo e como se dá o uso no ambiente real. No projeto podemos desenvolver sistema de encaixes do tipo poka yoke para limitar o uso incorreto além de validar seu uso com protótipos funcionais.

Caso não seja possível tornar o uso do produto intuitivo, crie instruções claras para o usuário, bem como detalhar a carga suportada e o uso para o qual sua peça foi projetada.