Combinando simulação, conformal cooling e um controle dinâmico de temperatura podemos prever e produzir o acabamento superficial necessário para peças plásticas de alto brilho.

Aplicar com habilidade a simulação de injeção no início do projeto — incluindo projetar o melhor sistema de refrigeração e comparar métodos de fabricação alternativos — pode agilizar o desenvolvimento do seu produto, reduzir o tempo de ciclo e fornecer uma peça com acabamento superficial de alto brilho.

Sem dúvidas a moldagem por injeção de peças plásticas de alto brilho é muito desafiadora. Para se obter um acabamento insatisfatório, abaixo do padrão, basta um inserto de molde com acabamento superficial ruim, um material inadequado ou parâmetros de processo incorretos.

Pode-se alcançar o nível desejado de alto brilho pintando as superfícies em um processo posterior, mas a energia consumida neste processo de pintura contribui para 5-15% do custo total da fabricação de peças. É hora de encontrar processos alternativos.

Comparando o controle variotérmico ao tradicional

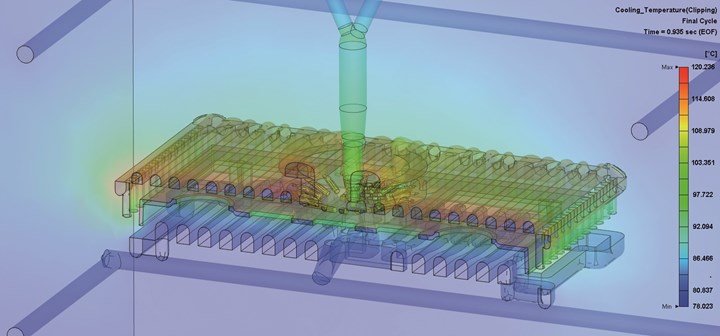

A velocidade de injeção, a pressão de recalque e a temperatura do molde influenciam a qualidade dos acabamentos superficiais de alto brilho. Trabalhando com o molde em altas temperaturas podemos produzir superfícies ideais de alto brilho, mas com tempos de resfriamento mais longos e consequentemente ciclos mais demorados. O controle dinâmico da temperatura (variotérmico) pode evitar esses ciclos longos.

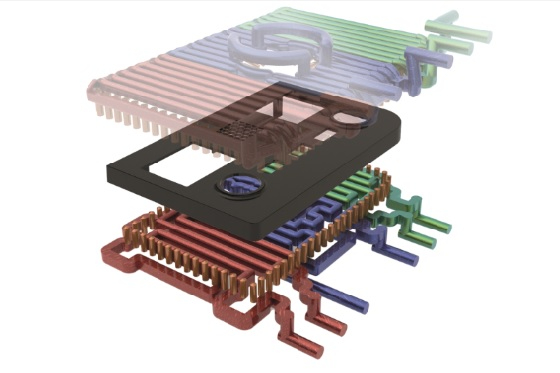

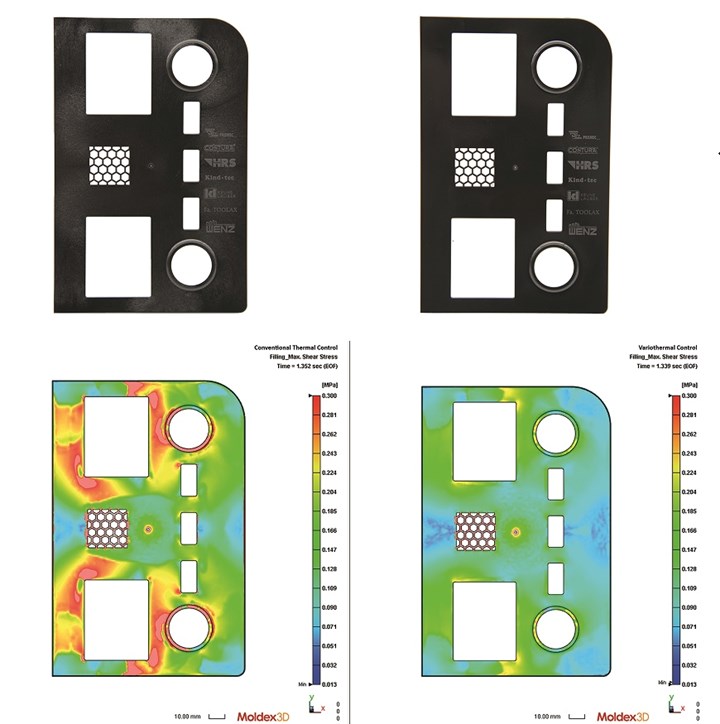

Por exemplo, a Premec SpA, Toolax e Contura MTC colaboraram para comparar o controle de temperatura tradicional ao variotérmico, usando o mesmo molde de injeção com conformal cooling para ambos os processos. A figura abaixo mostra como um sistema de controle de temperatura personalizado influencia fortemente a temperatura da parede do molde.

A equipe avaliou o acabamento superficial das peças e estimou o custo e os requisitos de energia de ambos os processos, levando em consideração a pintura adicional. Eles usaram simulação de injeção para avaliar se o acabamento superficial da peça moldada poderia ser previsto logo na fase de projeto, possibilitando considerar os custos que poderiam surgir de um processo de pintura. Eles também analisaram diferentes materiais – ABS/PC e PA6-GF30 (poliamida 6 (PA6) com 30% de fibra de vidro).

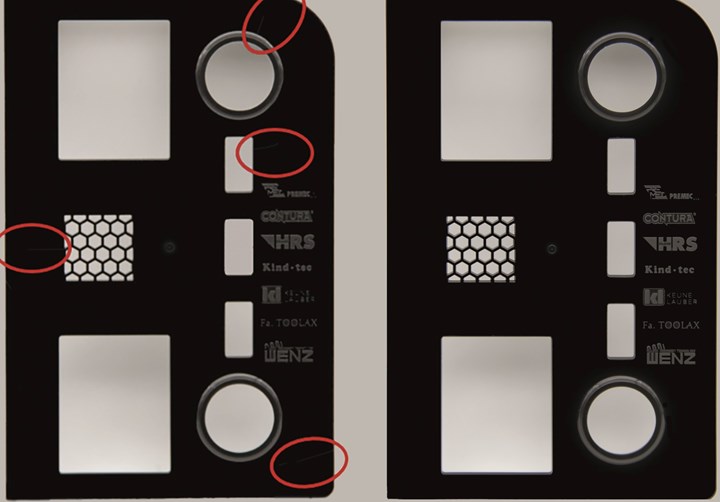

Peça em ABS/PC

A peça de referência ABS/PC produziu uma superfície de alto brilho em ambas as variantes de processo. O controle dinâmico de temperatura alternada (variotérmico) produziu um acabamento black piano ideal (peça da direita), livre de manchas, linhas de solda/emenda e outros defeitos, e sem pintura posterior.

O processo convencional de controle de temperatura também rendeu um acabamento sem manchas à primeira vista. No entanto, as linhas de solda eram visíveis em uma inspeção mais detalhada (peça da esquerda), resultando em um processo de revestimento posterior para obter o acabamento superficial black piano desejado e, portanto, maior consumo de energia. A moldagem por injeção com controle variotérmico também consome mais energia, então quão grande é o gasto adicional?

Comparando os custos

Foi medido o consumo de energia de uma máquina injetora para ambos os métodos, incluindo todas as unidades adicionais de controle de temperatura, para produzir 40 peças de referência. O método convencional consumiu 2882 kWh ao longo dos 40 ciclos, aumentando para 7868 kWh quando o controle dinâmico de temperatura (variotérmico) foi adicionado. Isto representa um aumento de 2,7 vezes no consumo de energia. Dado um preço da eletricidade de U$ 0,20 por kWh , o custo extra por peça é pouco menos de U$ 0,025.

Este é um aumento pequeno em comparação com o processo de pintura posterior necessário para a peça que utiliza o controle convencional da temperatura do molde, onde o custo extra por peça para um lote de 25.000 unidades e uma única camada de tinta custa mais de U$ 0,45. Esse valor exclui manuseio, possíveis custos fixos e desperdício de pintura de aproximadamente 2%. Como resultado, a variante variotérmica é mais econômica, custando apenas 5,55% da variante convencional (incluindo o gasto necessário para o processo de pintura).

Simulação para estimativa de custos

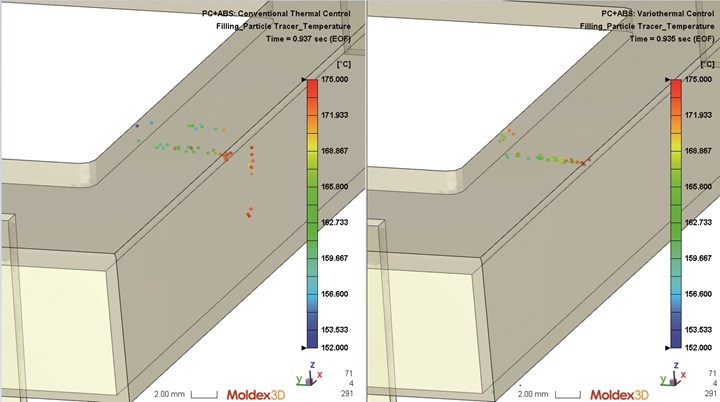

A equipe usou um software para simular o processo de moldagem por injeção sob controle de temperatura convencional e dinâmico para determinar o custo real de obter um acabamento black piano por meio do controle variotérmico.

Além dos resultados típicos (dados de fluxo, temperaturas, pressão e deformação), a simulação também revelou informações sobre linhas de solda e tensões de cisalhamento.

A temperatura das linhas de solda no momento de sua formação pode ser usada para determinar quão pronunciadas elas são. Quando as frentes de fluxo convergem em temperaturas elevadas, a mistura é mais homogênea, formando linhas de solda menos pronunciadas. Na variante variotérmica, isso se manifesta no lado da peça com controle dinâmico (a superfície visível do lado superior, na P1). A temperatura ainda está tão alta que a peça não apresenta sinais de linhas de solda.

A simulação revelou as diferentes temperaturas das linhas de solda. Na superfície visível da peça, controlada dinamicamente (lado superior), a temperatura da linha de solda potencial é tão alta, que parte dela não é sequer identificada como linha de emenda pelo software. Sem controle variotérmico, formam-se linhas de solda de temperaturas mais baixas, que podem ser detectadas com o auxílio dos pontos de dados da figura a seguir. Além das linhas de solda, também é importante comparar as tensões de cisalhamento induzidas na superfície da peça pelas duas variantes de controle de temperatura.

Os resultados revelam uma melhoria visível no acabamento superficial da peça variotérmica mas não garantem um acabamento perfeito nem a eliminação da pintura.

Alto brilho com fibra de vidro

Peças fabricadas em PA6 com 30% de fibra de vidro exemplificam a dificuldade de se obter um acabamento brilhante sem qualquer revestimento. Os acabamentos resultantes do controle convencional de temperatura eram tão críticos que, em alguns casos, não fazia sentido considerar a pintura com acabamento de alto brilho por falta de viabilidade

A escolha do controle dinâmico de temperatura (variotérmico) conseguiu produzir um acabamento superficial aceitável viabilizando a pintura posterior e ainda seria capaz de produzir as superfícies de alto brilho desejadas. O uso do controle variotérmico tornou possível produzir esta superfície de alto brilho.

A equipe usou simulação para comparar as superfícies das peças, revelando paralelos que poderiam usar para prever o resultado. Por exemplo, as tensões de cisalhamento máximas no final da fase de injeção em ambas as variantes sugerem uma superfície da peça não uniforme. Este fato é confirmado no caso do controle convencional de temperatura.

Os gradientes de tensão de cisalhamento menos pronunciados na simulação variotérmica coincidem com uma superfície de qualidade superior na peça final. Semelhante aos resultados da linha de solda, a simulação da tensão de cisalhamento também pode indicar a tendência de qualidade da superfície da peça. O teste no material PA6-GF30 também destaca como a simulação pode prever a viabilidade da produção de peças.

Para se obter bons resultados em suas peças plásticas injetadas você precisa ser capaz de analisar todos os detalhes de processo, matéria-prima e de geometria da peça. E para isso temos treinamentos referência no mercado em projeto de produtos plásticos e de moldes de injeção, que você pode conhecer aqui:

Referências: Mold Making Technology e SimpaTec.